3D机器视觉在汽车锂电池行业的整体解决方案

新能源汽车作为新时代的宠儿,是战略发展的重点。我国十四五规划明确指出,到2025年,新能源汽车占比从现在的不到5%,发展到20%,预计到2030年,整个地球出售的汽车中新能源汽车占比会高达75%!这也对动力电池的生产品质提出了更高的要求,品质管控和检测需求愈加严格,相应的检测设备需求也急剧增多。

3D机器视觉可以覆盖新能源动力电池从电芯到模组多个工艺和工位的3D检测需求。我们可以根据特定的视野需求和各种复杂工况提供定制化产品,提供更理想的3D检测方案。

3D机器视觉可用于锂离子电池生产的各个环节,可以有效检测尺寸,识别厚度,检测焊缝质量,识别缺陷,电芯缺陷检测,Busbar焊缝检测,电池模组检测,电芯盖板焊接检测,电芯密封钉焊接检测等,能够为锂电企业减少材料和产线的浪费,帮助企业及时掌握设备生产情况,调整设备,提高产品品质。

3D机器视觉主要可以用于以下几大环节:

3D机器视觉 采用进口高速3d相机,速度快,精度高,成像质量好,可以为生产企业提高检测效率。

3D机器视觉相机参数:

型号 | RulerX10-Z | RulerX20-Z | RulerX70-Z | RulerXC10 | RulerXC20 | RulerXC70 | |||||||||

订购号P/N | 1112140 | 1107045 | 1106973 | 1112139 | 1112138 | 1112137 | |||||||||

上市日期 | 2020 | 2019 | 2019 | 2020 | 2020 | 2020 | |||||||||

性能 | Pro | Core | |||||||||||||

X像素点数 | 2560 | 2560 | 2560 | 2000 | 2000 | 2000 | |||||||||

基准安装高度 | 65mm | 63mm | 123mm | 65mm | 58mm | 102mm | |||||||||

X轴测量范围 | 近 | 15mm | 23mm | 68mm | 11.7mm | 18.5mm | 75mm | ||||||||

基准距离 | 15.3mm | 24mm | 80mm | 12mm | 19mm | 97mm | |||||||||

远 | 15.6mm | 25mm | 92mm | 12.2mm | 20.5mm | 120mm | |||||||||

Z轴测量范围 | 5.2mm | 9.5mm | 46mm | 5.2mm | 9.5mm | 63mm | |||||||||

X轴分辨率 | 5.8μm~6μm | 9μm~10μm | 26μm~35μm | 5.9μm~6.1μm | 9μm~10μm | 37μm~60μm | |||||||||

Z轴分辨率 | 0.4μm~0.5μm | 0.8μm~0.9μm | 3μm~5μm | 0.4μm~0.5μm | 0.7μm~0.9μm | 5μm~8μm | |||||||||

激光 | 450nm | 450nm | 450nm | 450nm | 450nm | 450nm | |||||||||

扫描帧率/全幅 | 7kHz | 7kHz | 7kHz | 1.5kHz | 1.5kHz | 1.5kHz | |||||||||

扫描帧率/快 | 46kHz | 46kHz | 46kHz | 20kHz | 20kHz | 20kHz | |||||||||

3D机器视觉在汽车锂电池行业的整体解决方案 行业案例:

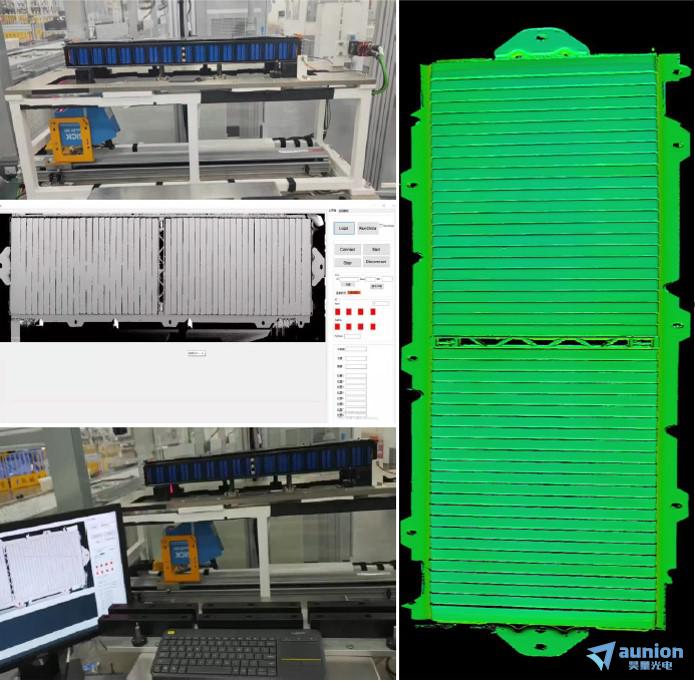

Pack 电池包平面度及尺寸测量

项目需求:

动力电池Pack的平面度和尺寸检测

解决方案:

3D 相机 RulerXR 200 +VSI 定制化算法

方案优势:

1.RulerXR 200 3良好的成像质量

2.较快的扫描速度满足客户需求

客户受益:降低不良率、节约人力

新能源汽车总装车间电池板表面异物检测

项目需求:

检测要求:在新能源电池片总装工艺前,检测HVB上是否有杂物(例如:螺栓、螺母、垫片、扳手工具、手套、碎渣物料等),避免金属杂物压入电池引起短路火灾等。

解决方案:Ranger3*6+激光器*3+SIM2500系统解决方案

客户益处:

1. 市场上较早的电池板3D全自动表面检测系统

2. 可稳定完成4*4*4mm以上异物稳定检测

3. 系统兼容多类电池板表面类型

4. 可提供整体解决方案

5. Ranger3扫描速度快,给与较快的检出效率

6. 避免新能源电池由于异物挤压引起的火灾、短路等安全问题

7. 为电池板异物检测方式提供可靠的行业规范。

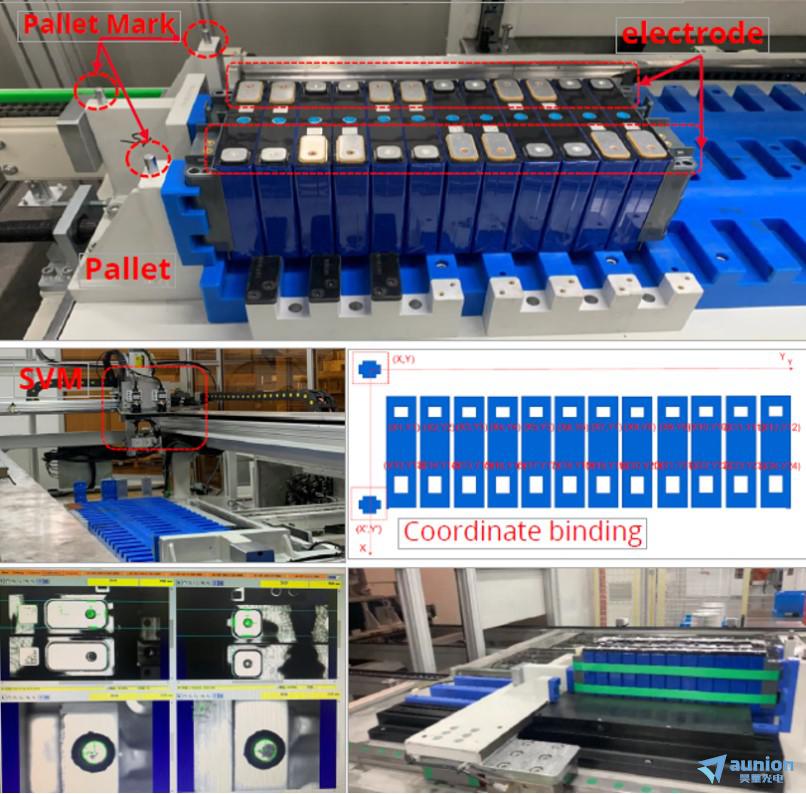

模组电极视觉定位 2D

项目需求:

在模组段进行视觉定位,测量电极位置,用于:

1.引导激光清洗

2.引导Busbar焊接

3. 引导焊接检测

解决方案:

PC based 2D SVM +VSI algorithm

方案优势:

1.SVM系列相机拥有高性价比

2.快速节拍满足客户需求

客户益处:为客户提供高精度的坐标定位,提升产线效率

动力电池焊后检测/Busbar 焊接检测

项目需求:

Busbar 焊接缺陷检测内容包括:

• 焊圆不完整:局部无焊接轨迹;

• 漏焊:局部无焊接轨迹;

• 焊偏:焊接轨迹超出极柱边缘

解决方案:

Ruler X70/ Ruler XR35 + 缺陷检测提取算法

方案优势:

1. 具备缺陷提取算法能力,经验丰富;

2. 为客户项目量身定做的RulerXR,优势选择;

西克Ruler X扫描频率快,能够满足客户的节拍需求;

客户受益:

1.Ruler X扫描频率快,保证精度前提下,单个产品扫描速度快,节省CT & 成本;

2.一体式3D相机,客户简单易用。

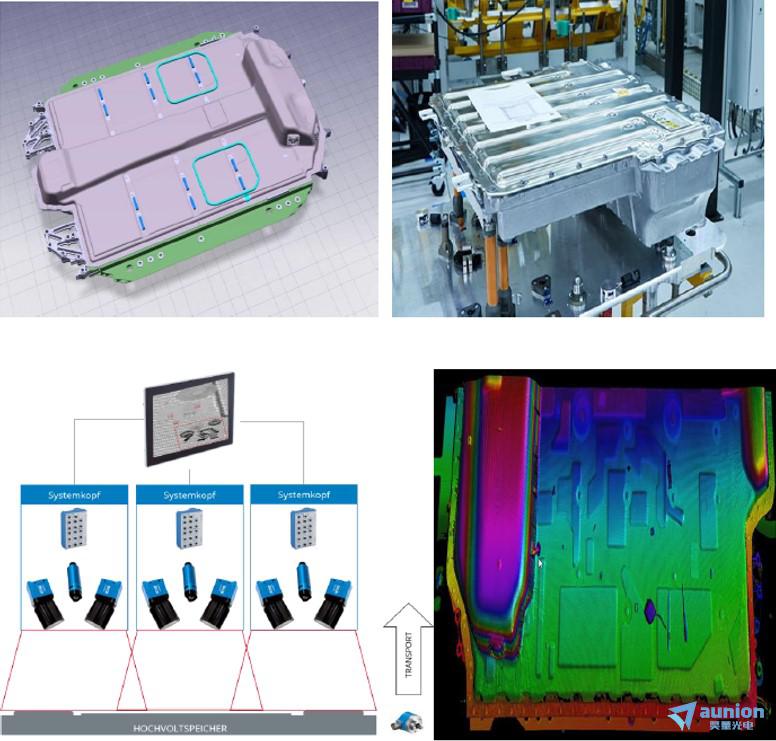

新能源动力电池模组全尺寸测量

项目需求:

1.检测底面平面度,四角平面度,精度要求0.04mm。

2.检测模组长宽高尺寸,安装孔尺寸,安装孔孔距,精度要求0.04-0.05mm。

3.每个电池检测时间<40s。

解决方案:RulerXR 300 + 10MP PC based 2D

方案优势:

1.RulerXR 300为客户定制式3D相机,满足客户大段差检测要求。

2.RulerXR 300相机横向分辨率2560,扫描频率max 46KHz,对比竞争对手,相同视野,精度更高,速度更快,满足400mm/s要求。

客户受益:

1.3D相机性价比高,节省客户成本。

2.3D相机全幅支持7K扫描频率,可以提高检测效率

动力电池模组侧板安装孔检测

项目需求:

1)电池模组侧板安装孔平整度

2)双侧安装孔作为一个整体,进行平面度检测

解决方案:2pcs RulerXR100-S+ 图像处理算法

方案优势:

1.侧板安装孔检测须要从正面拍照,在视野尽量小的基础上,需要满足>200mm的工作距离。SICK专为客户进行定制RulerXR100-S,满足客户要求。

2. Ruler XR扫描频率快,能够满足客户的节拍需求;

客户益处:

1.RulerXR100-S 专为客户定制,适配客户需求。

2.RulerXR100-S相机内置M30芯片,max扫描帧率高达46kHz,可以实现高速检测,节省CT。

3D视觉引导动力电池极片打磨

项目需求:

1.极柱3D定位。单个极柱特征宽度:max 25mm

2.一次来料六个电芯整齐排列

3. 公差要求:±0.1mm

解决方案:

RulerX 70+ EasyRanger开发

方案优势:

1. 整体方案性价比高。

2. 快速节拍满足客户需求

客户益处:

1.RulerX 70是一体式3D相机,安装快捷,使用简易。

2.RulerX 70相机内置M30芯片,max 扫描帧率高达46kHz,可以实现高速检测,节省CT。

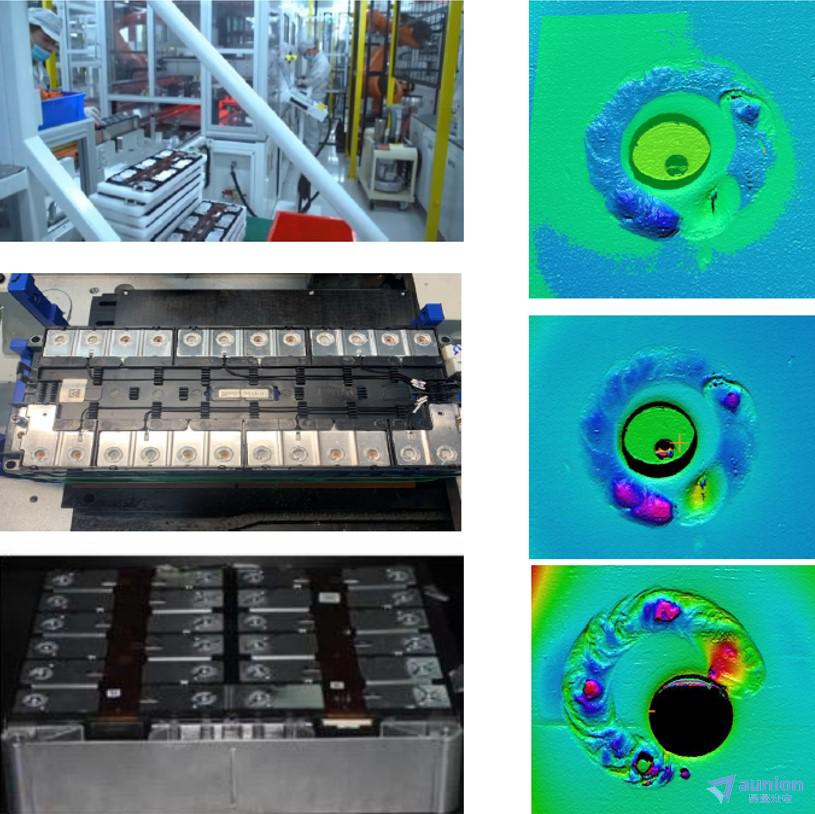

电芯与盖板连接焊接质量检测

项目需求:

检测盖板焊接的质量:

1、 外接圆直径(10±0.5mm)

2、 内接圆直径 (6±0.5mm)

3、 凸起高度 (≥0.4mm)

4、 凹陷深度 (≤0.6mm)

解决方案:

3D camera RulerX 20

方案优势:

1、良好的成像质量

2、快速节拍满足客户需求

客户受益:

降低不良率、节约成本

新能源动力电池焊板焊接质量检测

项目需求:

新能源方形动力电池电芯激光焊质量检测,精度0.1mm:

1.检测盖板边压焊接质量;

2.检测极柱焊接质量;

解决方案:

一体式3D相机RulerX 20+软件;

方案优势:

1.速度快,制定相机倾斜扫描的方案,通过实际验证且节拍符合客户要求,获得客户认可;

2.快速节拍满足客户需求

客户受益:

1.减少因焊接质量问题而导致后续工序段的报废品数量,降低客户成本;

2.视觉检测满足客户的快速节拍需求,不影响客户的产量;

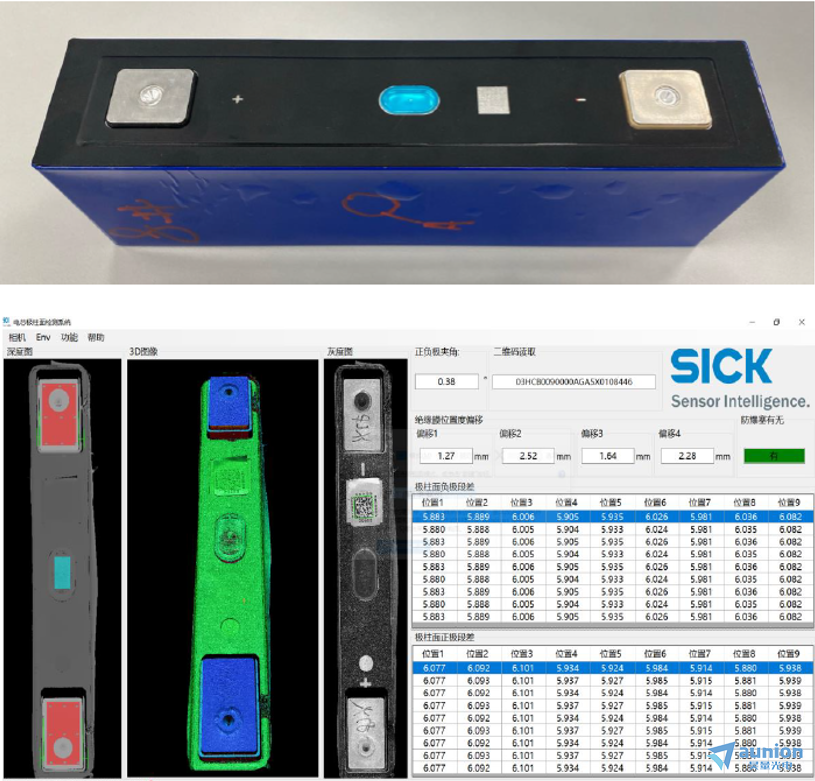

极柱面3D检测

项目需求:

测量方型铝壳电池的:

1. 正负极平面度、段差

2. 绝缘膜位置度

3. 二维码读取

4. 防爆塞有无

解决方案:

3D 相机 RulerX 40

方案优势:

1、RulerX40高速的帧率满足客户需求2、成像质量满足应用需求

2、

客户受益:

降低不良率、节约成本、节省人力

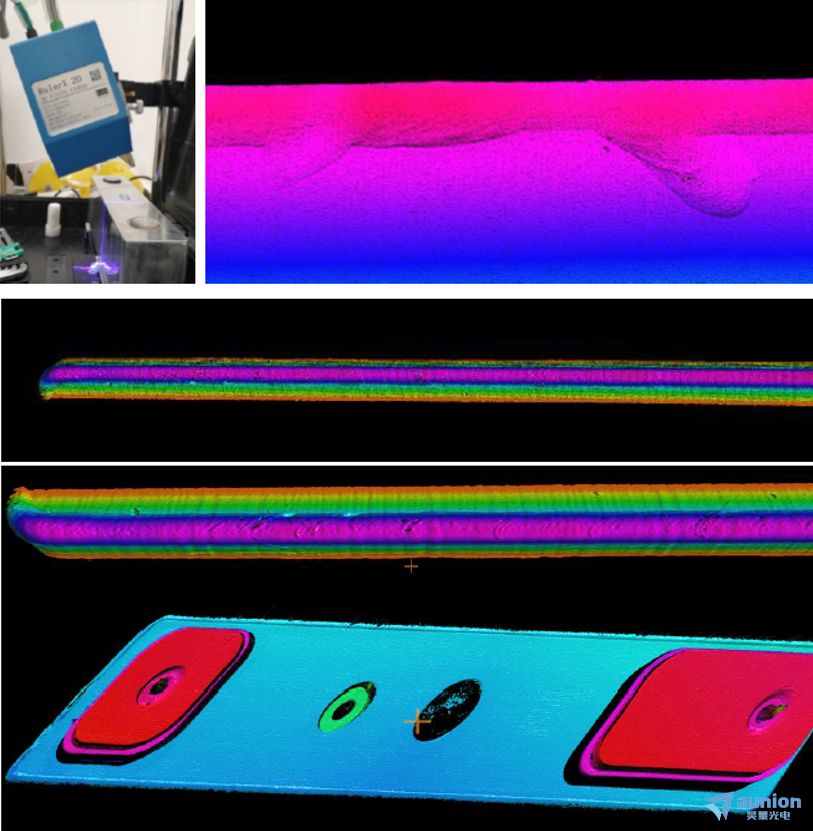

新能源动力电池表面缺陷检测

项目需求:

为了保证动力电池的安全性,方形电芯铝壳各个表面都需要进行严格的检测,包括各种凹坑、划痕等。

1.电芯表面划痕深度≥0.1mm,X/Y尺寸>0.5mm*0.5mm,NG。

2.铝壳表面凹陷深度≥0.1mm,X/Y尺寸>0.5mm*0.5mm,NG。

3.极柱平面度≥0.2mm,壳盖凹坑≥0.2mm,X/Y尺寸>0.5mm*0.5mm,NG。

4.刀片电池1000mm(L)*90mm(W)*13.5mm(H)

解决方案:

1.选用一体式3D相机Ruler XC 70,X视野75mm~120mm,完整覆盖刀片电池测量范围。

2.可检测X/Y尺寸≥0.4mm的凹坑,深度>0.1mm的划痕,测试速度400mm/s,理论zui大速度高达630mm/s。

方案优势:

提供整套解决方案,结合2D+3D综合检测

客户受益:

1.Ruler XC70 系列zui快扫描频率20KHz,满足客户高速400mm/s要求。

2.Ruler XC70 中间视野97mm,单个产品一次扫描即可,节省CT。

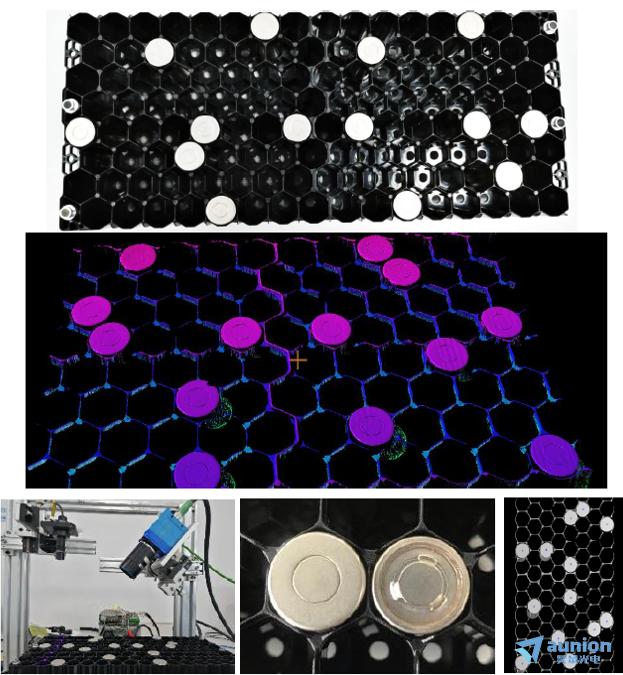

圆柱电芯平整度和放置检测

项目需求:

1.电池上表面平整度,精度要求0.05mm.

2.电芯防止正反检测.

解决方案:Ranger3/RulerXR + EasyRanger图像处理

方案优势:

1.积极配合客户测试,提供多种方案供客户选择,提供行业成功案例参考

2.EasyRanger软件免费使用,节省软件成本。

客户益处:

1.RulerXR 200专为客户定制,zui佳适配客户需求。

2.RulerXR 200相机内置M30芯片,zui大扫描帧率高达46kHz,可以实现高速检测,节省CT。

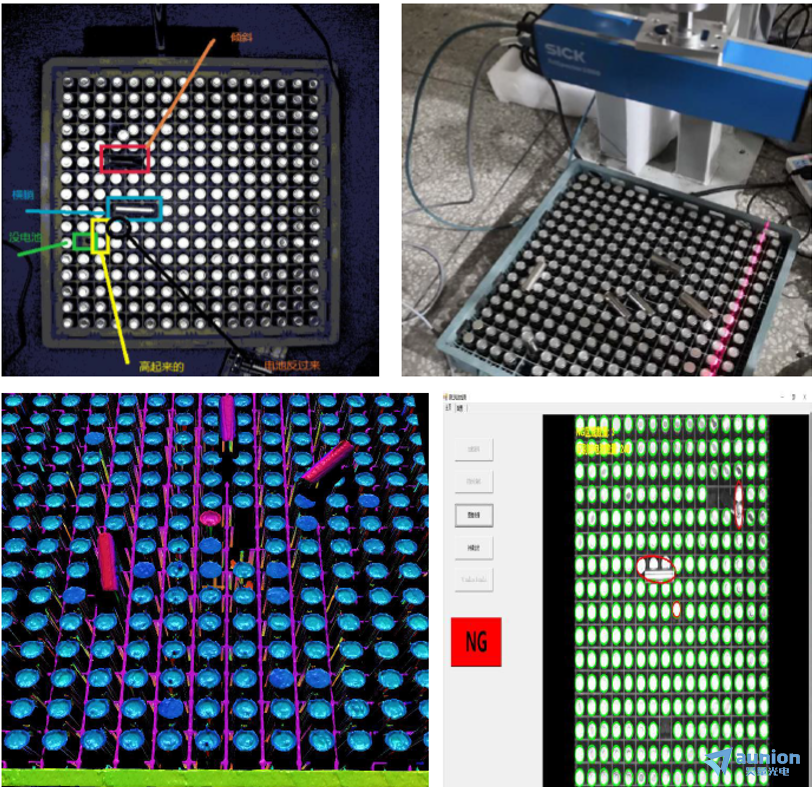

圆柱电芯放置检测

项目需求:

1.电池高出来/电池倾斜/电池横躺

2.电池反着放置

3.电池数量多了/ 穴位没有电池

解决方案:

(硬件/软件/数量) TrISPector1060+ EasyRanger图像处理

方案优势:

给客户提供两种方案,2D方案和3D方案均进行实际测试,分析两种方案的优缺点,得到客户认可。

客户益处:

1.TriSpector 3D相机性价比高,zui新固件升级后zui大帧率可支持5kHz。

2.TriSpector是一体式3D相机,出厂完成标定,客户操作简便快捷。

产品标签:电芯缺陷检测,Busbar焊缝检测,电池模组检测,电芯盖板焊接检测,电芯密封钉焊接检测,锂电池,新能源电池,电池检测,电池焊接检测,电池尺寸检测,电池生产,涂布厚度检测,电芯检测,模组检测,锂电池检测,新能源电池检测,电池焊接检测,电池尺寸检测,涂布厚度检测,凹凸缺陷检测,缺陷检测,高度差检测,锂电池电芯检测