变形镜,又称变形反射镜(DM),变形镜主要运用于各种自适应光学系统之中,主要用于校正波前畸变,变形镜由很多驱动单元组合

而成,每个驱动单元都有自己独立的控制器,在外加电压控制下,变形镜的镜面可以产生需要的形变量,从而对波前像差进行调制。变

形镜在自适应光学系统中起着极其重要的作用,是自适应光学系统中的重要部件之一。DM的指标参数关系到整个自适应光学系统的校

正能力和校正精度。微变形反射镜式可以根据波前调制的需要改变表面面形,从而纠正波前相位畸变,根据反射面的不同变形镜可分为

连续表面型和分立表面两种类型

展示全部

变形镜早期发展

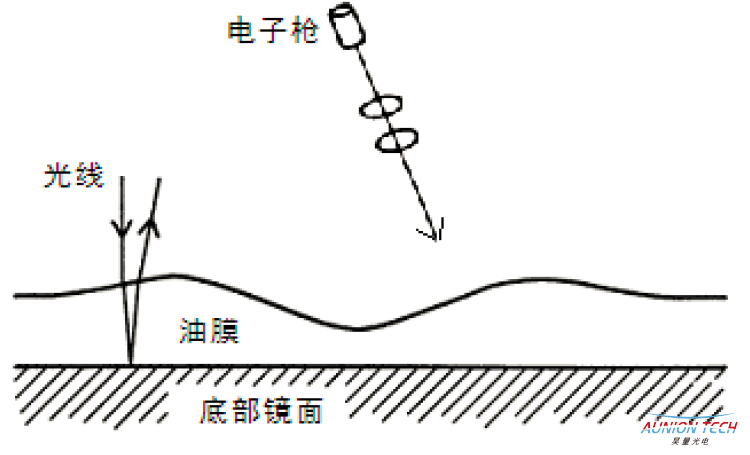

H.W.Babcock 在1953 年首先提出了自适应光学的概念,其主要方法就是在光瞳面放置一个光学“校正器”,并且通过实时控制来改变这个校正器的面形来补偿大气引入的像差。Babcock 的开创性论述中所提出的光学校正器叫做“Ediophor”,设想用一层薄的反射层覆盖在一层油膜上面,然后在油膜上面施加电荷,静电力使油膜根据电荷的空间分布产生相应的厚度变化,从而对入射的光线产生光程调制,这就是变形镜的原型,如图1。

图1 巴布科克提出的变形镜原理

但在当时的技术条件下没能真正实现这样的结构。之后随着激光技术的发明和应用以及军事研究的刺激,变形镜的技术得以迅速发展,这也直接推动了自适应光学技术的发展。在美国军方合同的支持下,Itek 公司的J.W.Hardy 等人于1974年发明了整体式压电驱动变形镜用于空间目标观测系统。1984年,Itek 公司与Bell 公司航空事业部门合作研制出250单元的电致伸缩冷却硅变形镜用于激光远距离传输。美国UnitedTechnologies 研究中心在20世纪70年代中期研制成功了一系列用于高能激光的变形镜。20世纪80年代法国Laserdot 公司研制成功19单元和52单元两种分立式压电变形镜,提供欧洲南方天文台(ESO)的Come-On 和Come-On Plus 计划使用。进入90 年代以后到现在以变形镜为代表的波前校正器件更是蓬勃发展、种类繁多。

传统变形镜

基本上所有类型的传统变形镜都是用驱动器产生一个力来推动薄的反射镜面。镜面可以是一块块分立的小反射镜也可以是一整块薄的反射面;力的产生有很多种不同的方法,但应用最多、最成功的是压电效应和电致伸缩效应等。区分各种变形镜的基本要素有两个:驱动器和镜面。按照这样的方式可将变形镜大致分为几类,见下表。

分立表面变形镜 | 分立式驱动器 | 单自由度 (Piston) |

|

多自由度 (Piston&Tip/Tilt) |

| ||

连续表面变形镜 |

分立式驱动器 | 垂直驱动 |

|

弯矩驱动器 | ez | ||

整体式驱动器 |

| ||

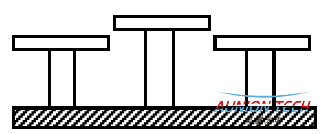

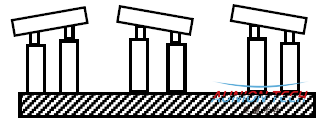

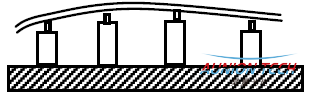

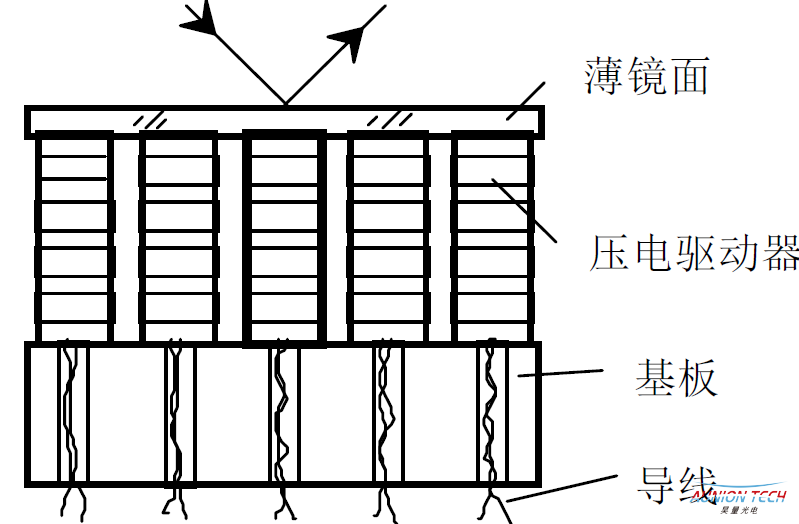

最常用的一类变形镜是连续镜面分立式驱动器类型,典型结构如图2。整个结构分三个主要部分:基底、驱动器、薄镜面。基底由刚度较高的材料构成,主要作用是支撑整个变形镜的结构并且在工作过程中作为固定基板。单个驱动器可以由压电材料或电致伸缩材料叠片组成,很多个这样的驱动器按一定的空间分布固定在基底上并在其顶端粘接连接镜面。薄镜面的可选材料包括光学玻璃、硅、金属等。驱动器将电能转换为垂直方向上的位移,从而推动其上的镜面。不同的驱动器加上不同的电压就能够使镜面产生各种复杂的变形。

图2 连续镜面分立式驱动器变形镜结构

传统变形镜的驱动技术

一般自适应光学系统的波前相位调制量达到几个微米,而且要求调制精度在纳米级。传统的机械式调节机构难以满足这样的要求。所以从巴布科克提出自适应光学的理论以来就没有再考虑机械式的结构,倒是各种功能材料很快便被引入到变形镜的研制中来。

1.压电材料驱动器

当对压电材料施加压力时,材料体内的电偶极矩会因外力的压缩而变短,此时压电材料为抵抗这变化会在材料的相对的两个表面上产生等量的正负电荷,这种由于应变而产生电极化的现象称为“正压电效应”。它实质上是将机械能转换为电能的过程。当在压电材料表面施加电场时,材料内的电偶极矩会因电场的作用而被拉长,压电材料为抵抗变化,也会沿着电场方向伸长,这种通过电场作用而产生形变的过程则被称为“逆压电效应”。逆压电效应实质上是将电能转化为机械能的过程。

压电材料可以分成压电单晶体、压电多晶体(压电陶瓷)、压电聚合物和压电复合材料四种,其中压电陶瓷的应用是最广泛的。最早被发现具有压电性质是钛酸钡,但是由于纯的钛酸钡烧结难度较大,并且在居里点(120℃左右)附近有相变发生,即使改变其掺杂特性,其压电性仍然不是太高。1950年左右发明的锆钛酸铅(LeadZirconate Titanate,PZT)则是迄今为止使用最多的压电陶瓷,也是最早用作为变形镜驱动器的材料。如今很大一类的变形镜的驱动器阵列还在使用PZT,只是各个材料的组份和特性稍有不同。

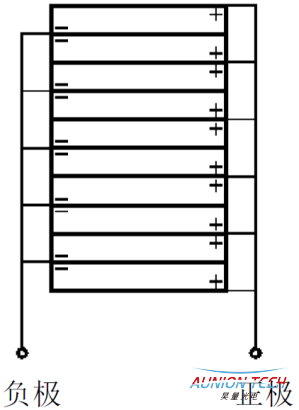

压电陶瓷驱动器就是利用压电陶瓷的逆压电效应进行工作的,即给压电陶瓷施加外电压,则会沿极化方向产生形变。图3所示,压电层叠驱动器结构。

图3 压电层叠驱动器结构

2. 电致伸缩材料驱动器

另一种与压电陶瓷驱动器类似的是电致伸缩驱动器。电致伸缩是一种应力、应变与电场二次项相关的非线性现象,亦称电致伸缩效应(electrostrictive effect)。它在所有的电介质中都具有,不论是非压电晶体还是压电晶体,甚至一些聚氨基甲酸乙酯类的高分子聚合物以及钙钛矿类陶瓷材料也具有本类性质。对于一些高介电性的压电材料以及温度略高于居里点的铁电材料而言,电致伸缩效应较为明显。我们通常把具有明显的电致伸缩效应特性的材料称之为电致伸缩材料。

电致伸缩材料可以分为陶瓷和聚合物电致伸缩材料两种,驰豫铁电陶瓷电致伸缩材料的伸缩系数通常为l0-6 量级,在较低的驱动场强下可以获得较大的形变量,因此对其材料特性的研究已获得广泛开展,其特性已为人所熟知。而聚合物电致伸缩材料的电致伸缩系数通常为10-8 量级,因此需要较高的驱动场强,现阶段还不适合作为波前校正器的驱动器材料。实用的弛豫铁电型电致伸缩陶瓷主要有铌镁酸铅(PMN)、铌镁酸铅一钛酸铅(PMN-PT)、掺镧锆钛酸铅(PLZT,也称透明压电陶瓷)、掺钡锆钛酸铅(PBZT)等系统。

3. 磁致伸缩材料驱动器

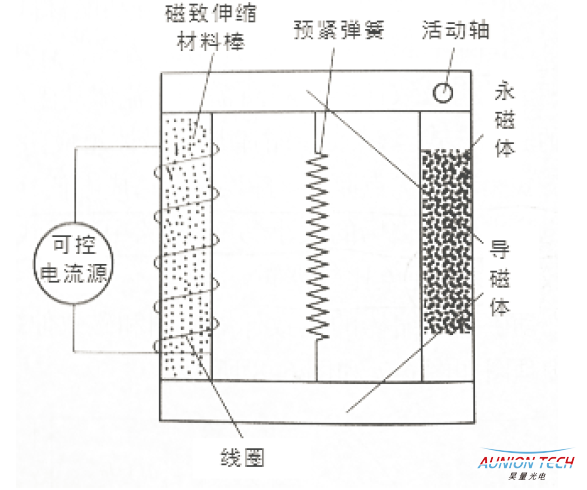

极高的磁致伸缩性能使其在海洋工程的水声声纳方面已经完全超越了压电陶瓷材料。但如果要作为变形镜的驱动器的话其结构要稍显复杂,如图4。而且磁致伸缩原理本质上磁场和机械耦合关系比较复杂,不利于驱动器的线性化输出控制。

图4 磁致伸缩材料驱动器结构示意图

4. 静电驱动的薄膜变形镜

1976年,Perkin-Elmer公司的M.Yellin等人发明了用薄膜作为镜面,静电力驱动的变形镜,如图5所示。这是变形镜领域的一个突破,相比传统的压电变形镜工艺简化,造价明显降低,只是薄膜制备工艺和装配过程还是需要技巧。

图5 薄膜变形镜的原理及电极示意图

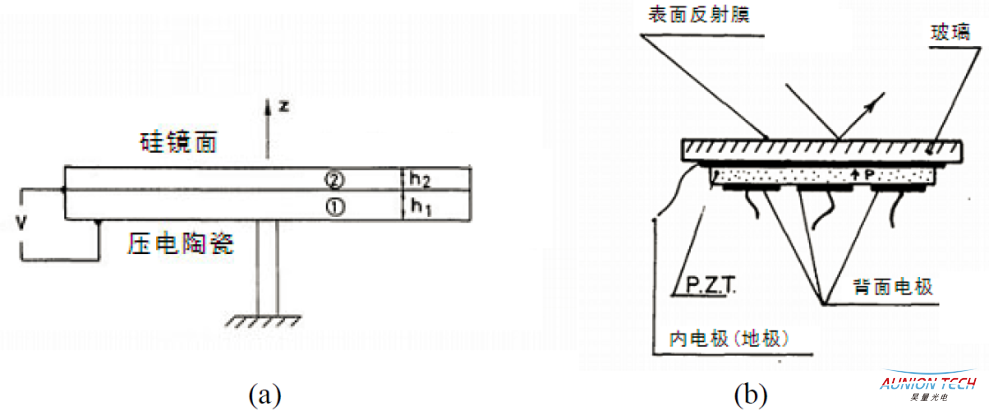

5. 双压电片变形镜

由压电陶瓷片构成的双压电片结构(Bimorph)作为驱动器在1960年就已经广为使用,但一般制作成长条状的悬臂梁结构,如图6所示。相比于其它类型的变形镜,双压电变形镜的优点是结构简单、变形量大,可以做到中等口径。双压电片的制造工艺要比层叠驱动器的变形镜简单,不用制成成排的驱动器,只需将两片压电材料薄片上层积上一定的电极图形,然后粘接并在这个三明治结构的两面都沉积公共电极,最后再在两面都粘上一层光学平板。

图6 早期Bimorph变形镜结构示意图

6. 音圈电机的变形镜

音圈电机(Voice Coil)因其结构类似于喇叭的音圈而得名,具有高频响、高精度的特点。依据安培力原理,通电导体放在磁场中就会产生力,而力的大小取决于磁场强度和电流,以及磁场和电流的方向。如图7所示,其基本原理是一个薄镜面“悬浮”于一个由一系列音圈驱动器产生的磁场上面。这个薄镜面背面粘结与音圈驱动器对应的永磁体,所以能够被磁场支撑起来。音圈驱动器固定在一个较厚的金属圆盘上,这个圆盘同事还作为散热器带走音圈驱动器所产生的热量。当电流通过音圈时就会产生一个局部磁场,磁场对镜面背部的磁铁施加力推动镜面产生变形。为了精确控制镜面的位置,每一个驱动器上都有一个电容传感器,它实时测量区域内镜面背面与参考面的距离。

图7 音圈电极原理示意图

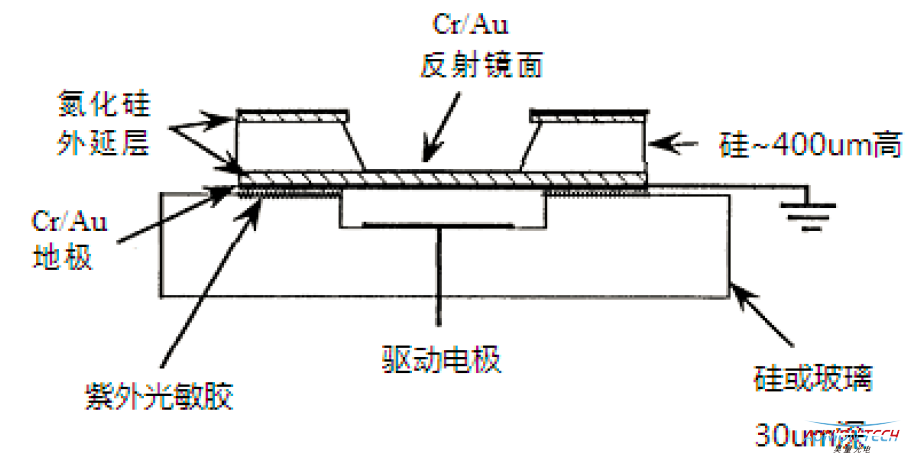

基于MEMS 技术的微变形镜

MEMS 技术具有许多吸引人的特性:这种器件的尺寸在微米量级,便于仪器小型化;可以用集成电路工艺制作,易于批量生产,价格便宜;容易制成多阵列元件;产品性能重复性好,成品率高。基于MEMS技术的各种传感器和微机械成为当时的研究热点,如图8示。

图8 Miller最初的MEMS静电变形镜原理图

根据镜面分类,与传统变形镜类似,MEMS变形镜也可以分为连续镜面和分立式镜面MEMS变形镜两类。根据驱动方式分类,MEMS变形镜的微驱动器技术主要有静电驱动、电磁驱动两种。